Датчики обнаружения инородных тел для контроля камней – это достаточно узкая, но востребованная ниша. Часто при обсуждении этой темы ограничиваются простым перечислением характеристик и технических параметров. Но на практике всё гораздо сложнее. Выбор оборудования, его интеграция в существующий производственный процесс, а также последующая калибровка и обслуживание – всё это оказывает существенное влияние на эффективность контроля качества и, как следствие, на рентабельность производства. В этой статье я хотел бы поделиться своими наблюдениями и опытом, полученными за годы работы в данной сфере.

На рынке представлены различные производители датчиков обнаружения инородных тел, от небольших специализированных компаний до крупных промышленных гигантов. Цены варьируются в широких пределах, и часто клиенты, стремясь к минимальной стоимости, выбирают решения, которые в долгосрочной перспективе оказываются неэффективными. Популярное, но ошибочное мнение – 'чем дороже, тем лучше'. Это не всегда так. Важно правильно подобрать оборудование, соответствующее конкретным условиям и требованиям производства.

Особенно часто встречается проблема неправильной диагностики. Клиенты часто не понимают, какие именно параметры критичны для их производства, и выбирают датчики, которые не соответствуют их потребностям. Например, для контроля крупных камней может быть избыточным использование высокочувствительных датчиков, предназначенных для обнаружения мелких дефектов. Это приводит к неоправданным затратам и снижает эффективность контроля.

Существует несколько основных типов датчиков обнаружения инородных тел. Наиболее распространенные – это ультразвуковые, рентгеновские и оптические датчики. Ультразвуковые датчики хорошо подходят для контроля прочности и целостности материала, но менее эффективны при обнаружении мелких дефектов. Рентгеновские датчики обладают высокой чувствительностью и позволяют обнаружить практически любые инородные тела, но требуют соблюдения строгих мер безопасности. Оптические датчики – это более доступный вариант, но они менее эффективны при контроле сложных форм и поверхностей.

При выборе типа датчика необходимо учитывать следующие факторы: тип контролируемого материала, размер и форма дефектов, требования к точности контроля, а также бюджет.

Важно понимать, что современные датчики обнаружения инородных тел используют не только простые алгоритмы обработки сигналов, но и сложные методы машинного обучения и искусственного интеллекта. Это позволяет им обнаруживать дефекты, которые не видны человеческому глазу или традиционным методам контроля. Например, некоторые датчики могут автоматически определять тип дефекта и его размеры, что значительно упрощает процесс анализа результатов.

Например, в одном из наших проектов для контроля гранитных блоков мы использовали рентгеновский датчик с системой автоматической обработки изображений. Это позволило нам не только обнаружить трещины и сколы, но и оценить их глубину и протяженность. Автоматическая система также создавала отчеты о результатах контроля, что значительно ускорило процесс анализа. Однако, для работы с очень плотными материалами, приходилось настраивать параметры сканирования и фильтрации, чтобы не допустить ложных срабатываний.

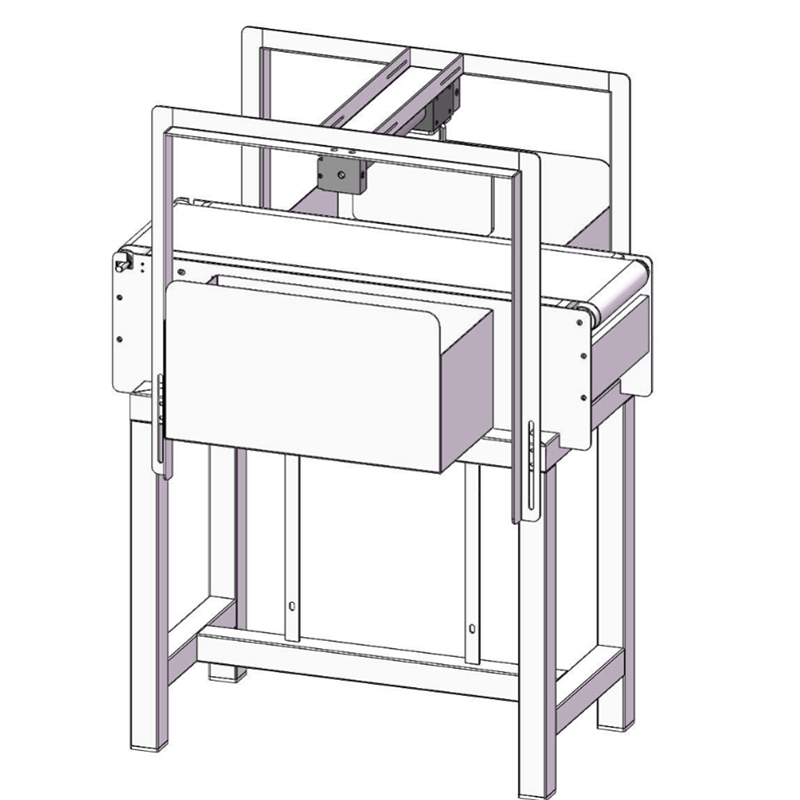

В процессе внедрения датчиков обнаружения инородных тел для контроля камней неизбежно возникают различные проблемы. Одна из наиболее распространенных – это проблема интеграции оборудования в существующий производственный процесс. Не всегда удается найти оптимальное место для установки датчика, чтобы обеспечить максимальную эффективность контроля. Часто приходится проводить модификации производственной линии или использовать дополнительные вспомогательные устройства.

Второй проблемой является проблема калибровки и обслуживания оборудования. Датчики обнаружения инородных тел требуют регулярной калибровки и обслуживания для обеспечения их работоспособности и точности. Это может быть довольно трудоемким и дорогостоящим процессом. Важно учитывать этот фактор при выборе оборудования и планировании бюджета.

Правильная калибровка системы контроля камней с использованием датчиков обнаружения инородных тел – ключевой момент. Недостаточная калибровка приводит к ложным срабатываниям или, что еще хуже, к пропуску дефектов. Процесс калибровки включает в себя сравнение результатов измерений датчика с эталонными данными, а также настройку параметров работы оборудования. Это требует специальных знаний и опыта, поэтому рекомендуется обращаться к квалифицированным специалистам.

Валидация системы – это подтверждение того, что она соответствует заданным требованиям и обеспечивает требуемый уровень контроля качества. Валидация проводится путем проведения испытаний на реальных образцах продукции и сравнения результатов с требованиями нормативных документов. Это важный шаг для обеспечения соответствия продукции требованиям безопасности и качества.

Мы неоднократно сталкивались с ситуациями, когда клиенты недооценивали важность правильной подготовки данных для анализа. Датчики обнаружения инородных тел выдают лишь необработанные данные, которые требуют дальнейшего анализа и интерпретации. Если данные не подготовлены должным образом, то результаты контроля могут быть неточными или неполными. Часто требуется разработка собственных алгоритмов обработки данных, учитывающих специфику производственного процесса.

Например, в одном из проектов мы столкнулись с проблемой высокой доли ложных срабатываний. Оказалось, что проблема была не в самом датчике, а в качестве подготовки образцов. Образцы были недостаточно очищены от пыли и грязи, что приводило к появлению ложных сигналов. После улучшения процесса подготовки образцов доля ложных срабатываний снизилась до приемлемого уровня.

Для повышения эффективности контроля качества рекомендуется интегрировать датчики обнаружения инородных тел с другими системами контроля, такими как системы визуального контроля, системы измерения размеров и системы автоматизации производства. Это позволяет получить более полную картину о качестве продукции и выявить проблемные участки производственного процесса.

Наши решения часто включают интеграцию с системами MES (Manufacturing Execution System) для автоматизации сбора и анализа данных. Это позволяет не только контролировать качество продукции, но и отслеживать эффективность производственного процесса в целом.

Технологии датчиков обнаружения инородных тел для контроля камней продолжают развиваться. В будущем можно ожидать появления новых типов датчиков с более высокой чувствительностью и точностью, а также более совершенных алгоритмов обработки сигналов. Машинное обучение и искусственный интеллект будут играть все более важную роль в обеспечении автоматизации процесса контроля качества.

Мы активно следим за новыми тенденциями в этой области и постоянно совершенствуем наши решения. Мы уверены, что датчики обнаружения инородных тел для контроля камней будут играть все более важную роль в обеспечении качества продукции и повышении конкурентоспособности производителей.