В последнее время наблюдается повышенный интерес к автоматизированным системам контроля веса пищевой продукции. И это логично – требования к точности, скорости и прозрачности в этой сфере растут с каждым годом. Но часто встречаются интересные заблуждения, например, что 'реальное время' означает просто скорость считывания данных. На самом деле, это комплексная задача, требующая учета множества факторов. Мы в ООО Сайфэйно Технолоджи (Пекин) занимаемся этим вопросом с 2004 года, и можем с уверенностью сказать, что успешная система контроля веса – это не просто датчики и контроллер.

Первый вопрос, который всегда встает – зачем все это? Стандартные весовые доски и ручная проверка уже не всегда справляются. Во-первых, повышение эффективности. Автоматизация позволяет существенно ускорить процесс сортировки и контроля. Во-вторых, снижение потерь. Благодаря оперативной идентификации несоответствий можно предотвратить попадание некачественной продукции в дальнейшую цепочку поставок. В-третьих, соблюдение нормативных требований. Во многих отраслях законодательно предписано вести точный учет и контроль веса продукции. Не уложиться в сроки и не выполнить требования – это штрафы и, в худшем случае, приостановка деятельности. И конечно, повышение доверия потребителей – это важный, хоть и не всегда очевидный, результат внедрения современных технологий.

Нам попадались проекты, где внедрение систем контрольного взвешивания привело к снижению потерь на 5-7%, а времени на инспекцию – на 30-40%. Эти цифры, конечно, варьируются в зависимости от специфики производства, но сама тенденция очевидна. И речь идет не только о крупных предприятиях, но и о небольших производственных цехах. Важно подобрать решение, которое будет соответствовать конкретным потребностям и бюджету.

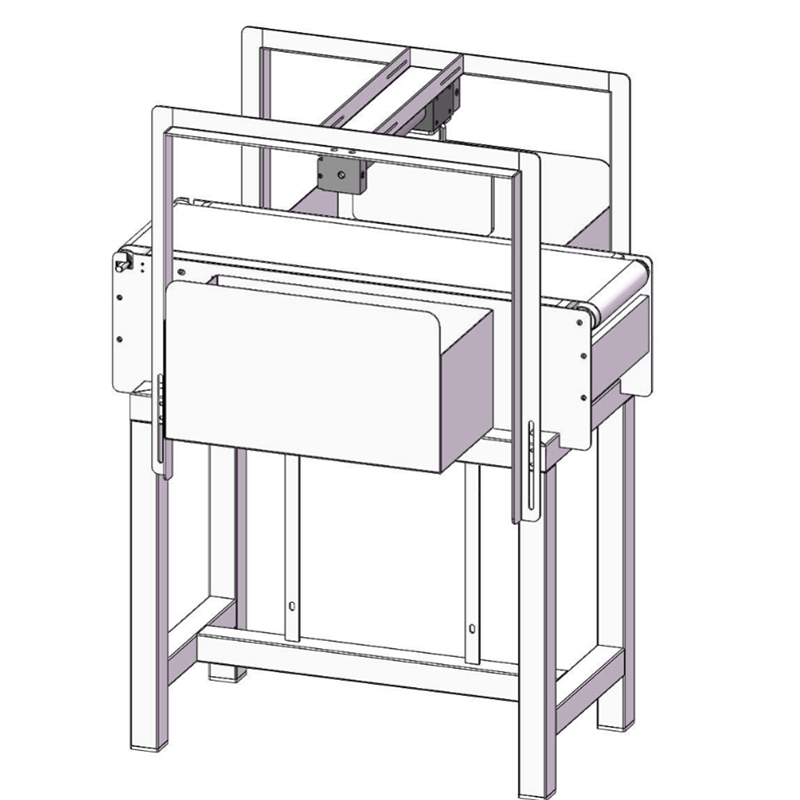

Часто внедрение новых систем взвешивания продукции связано с необходимостью интеграции с существующим производственным оборудованием – конвейерами, упаковочными машинами, системами управления складом. Это может представлять определенные сложности. Например, при работе со старыми конвейерами, без возможности подключения дополнительных датчиков, потребуется пересмотр всей логистики и, возможно, замена оборудования. Мы в ООО Сайфэйно Технолоджи (Пекин) работаем с разными сценариями интеграции и предлагаем индивидуальные решения, учитывающие все особенности производства. Очень часто возникают вопросы с совместимостью различных протоколов – Modbus, Profibus, Ethernet/IP.

При подготовке к внедрению нужно тщательно проанализировать существующую инфраструктуру и предусмотреть возможность масштабирования системы в будущем. Не стоит гнаться за самыми передовыми технологиями, если они не соответствуют текущим потребностям. Лучше выбрать надежное и проверенное решение, которое можно будет легко адаптировать к меняющимся условиям. Это касается и программного обеспечения – оно должно быть гибким и масштабируемым, чтобы можно было добавить новые функции и интеграции в будущем. Реальные проблемы, с которыми мы сталкивались: несовместимость датчиков с контроллером, проблемы с передачей данных по сети, сложности с настройкой пользовательского интерфейса.

Существует несколько основных технологий, используемых для контроля веса в реальном времени. Самые распространенные – это индукционные весы, тензодатчики, лазерные сканеры. Каждая из этих технологий имеет свои преимущества и недостатки. Индукционные весы – это надежное и точное решение для контроля веса сыпучих материалов. Тензодатчики – это более универсальное решение, которое можно использовать для контроля веса различных видов продукции. Лазерные сканеры – это наиболее современное решение, которое позволяет получать информацию о плотности и распределении веса продукции. Выбор конкретной технологии зависит от типа продукции, требуемой точности и бюджета.

Мы часто сталкиваемся с ситуациями, когда индукционные датчики не дают корректных показаний из-за загрязнения или неправильной установки. В этих случаях требуется специальная очистка или перенастройка датчика. Важно помнить, что правильная установка и калибровка – это залог точной работы системы. Иначе даже самые современные датчики не смогут обеспечить необходимый уровень контроля. Современные системы автоматизированного взвешивания активно используют алгоритмы обработки сигналов и искусственный интеллект для компенсации внешних воздействий и улучшения точности измерений.

Более продвинутые системы позволяют не только контролировать общий вес продукции, но и оценивать ее плотность и распределение веса внутри упаковки. Это особенно важно для продукции, которая подвержена деформации или имеет неравномерную структуру. Например, при контроле веса фруктов или овощей с помощью лазерных сканеров можно выявить экземпляры с недостаточной массой или дефектами. Это позволяет избежать попадания некачественной продукции в дальнейшую цепочку поставок и повысить удовлетворенность потребителей.

Мы провели успешный проект по внедрению системы контроля веса для упаковки овощей. Благодаря использованию лазерных сканеров и алгоритмов машинного обучения, удалось выявить экземпляры с недостаточной массой и дефектами с точностью до 98%. Это позволило значительно снизить потери и повысить качество продукции. Конечно, стоит помнить о стоимости таких решений и их сложности настройки.

Мы много лет работаем с предприятиями пищевой промышленности, и за это время мы видели множество ошибок при внедрении систем автоматизированного взвешивания. Наиболее распространенные ошибки – это: недостаточное планирование, неправильный выбор оборудования, неправильная интеграция с существующим оборудованием, отсутствие обучения персонала, недостаточная поддержка со стороны поставщика. Нельзя недооценивать важность предыдущего этапа – тщательного анализа производственного процесса и выявления потребностей.

Часто клиенты пытаются реализовать систему самостоятельно, без привлечения специалистов. Это может привести к серьезным проблемам, таким как неправильная настройка оборудования, некорректная интеграция с существующим оборудованием, отсутствие поддержки со стороны поставщика. Лучше доверить внедрение системы профессионалам, которые имеют опыт работы с подобными решениями. В долгосрочной перспективе это позволит сэкономить время и деньги.

Еще одна распространенная проблема – это проблемы с калибровкой и поверкой оборудования. Весовые датчики требуют регулярной калибровки для поддержания точности измерений. Неправильная калибровка может привести к серьезным ошибкам в контроле веса и потере доверия потребителей. Важно соблюдать все рекомендации поставщика и проводить калибровку в соответствии с действующими нормативными требованиями. Особенно актуально это в свете последних изменений в нормативных документах, регулирующих контроль веса продукции.

Мы предлагаем услуги по калибровке и поверке весового оборудования, а также обучение персонала правилам калибровки. Мы используем современное оборудование и следуем всем требованиям нормативных документов. Наша задача – обеспечить точную и надежную работу системы контрольного взвешивания.

Системы для контрольного взвешивания продуктов питания в режиме реального времени – это важный инструмент для повышения эффективности, снижения потерь и соблюдения нормативных требований. Но для успешного внедрения необходимо учитывать множество факторов – от выбора оборудования до интеграции с существующим оборудованием и обучения персонала. ООО Сайфэйно Технолоджи (Пекин) имеет большой опыт в этой области и предлагает индивидуальные решения, которые соответствуют потребностям каждого клиента. Если вы планируете внедрение системы автоматизированного взвешивания, обратитесь к нам – мы поможем вам сделать правильный выбор.