Поставщики устройств для отбраковки инородных предметов в пищевых продуктах – это тема, с которой мы сталкиваемся ежедневно. Многие считают, что решение этой задачи сводится к простому выбору оборудования. Но на практике всё гораздо сложнее. Я много лет работаю в сфере контроля качества пищевой продукции и могу сказать, что правильный выбор системы – это только половина дела. Важно понимать специфику продукта, объемы производства, а также возможные риски и требования регуляторов. Иногда, даже самое дорогое и продвинутое оборудование может оказаться неэффективным, если не учтены все факторы. Это, пожалуй, самый большой вызов в нашей работе – найти оптимальное решение для конкретного клиента, учитывая все особенности.

Первая сложность, с которой мы сталкиваемся – это разнообразие инертных материалов, которые могут попасть в продукты питания. Это могут быть осколки стекла, металл, пластик, керамика, а также даже кости или органические остатки. Каждый из этих материалов требует своего подхода к обнаружению и удалению. Простое механическое удаление не всегда эффективно, особенно если предмет находится в сложной структуре продукта. И дело не только в физических свойствах материала, но и в его размере и форме. Микроскопические осколки зачастую остаются незамеченными.

И еще один момент: разные виды продуктов требуют разных подходов. В производстве консервов, например, риск попадания металла выше, чем, скажем, в производстве фруктовых соков. В производстве зерновых продуктов важно учитывать возможность попадания камней или других крупных предметов. Поэтому, универсального решения для всех случаев не существует. Мы часто сталкиваемся с ситуацией, когда клиент выбирает оборудование на основе общих рекомендаций, а затем оказывается, что оно не соответствует его потребностям. Это приводит к потере времени, денег и, в конечном итоге, к риску для здоровья потребителей.

Разные типы посторонних предметов требуют разных подходов к идентификации и удалению. Например, металлические осколки обычно обнаруживаются с помощью магнитных сепараторов, но они не эффективны для обнаружения неметаллов, таких как стекло или пластик. Для обнаружения стекла используются оптические системы, основанные на принципе рассеяния света. Пластик может быть обнаружен с помощью инфракрасных датчиков, которые реагируют на тепловое излучение. Но даже с использованием самых современных технологий, всегда есть риск пропустить какой-то предмет. Это особенно актуально для продуктов с высокой плотностью или сложной структурой, таких как паста или пюре.

Не стоит забывать и о так называемых 'химических' загрязнениях – красках, клеях, пластификаторах. Их обнаружить сложно, но их наличие может представлять серьезную угрозу для здоровья потребителей. В этом случае требуется использование специальных аналитических методов.

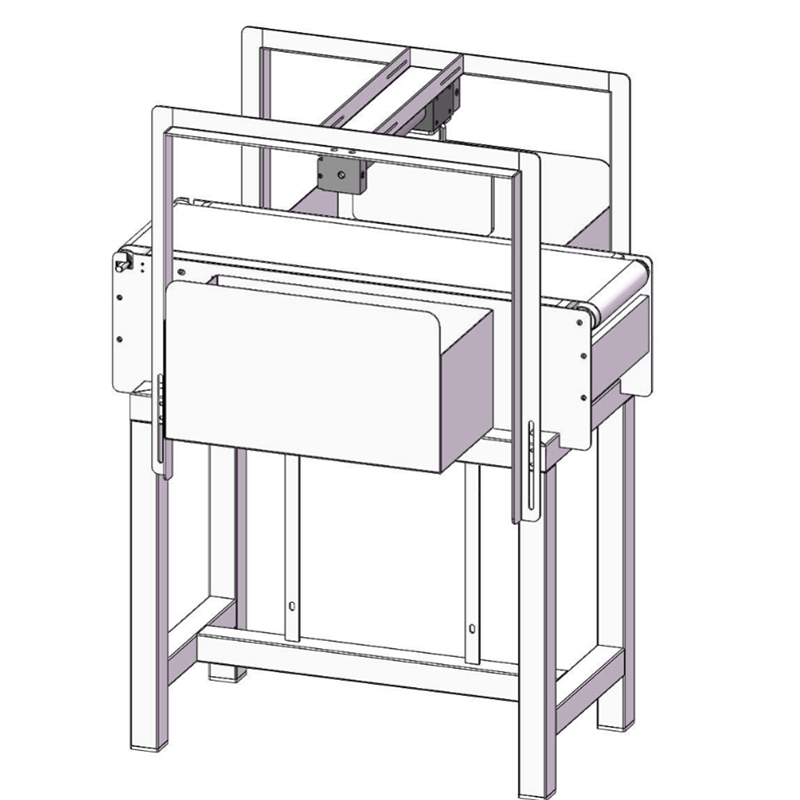

Еще одна важная задача – интеграция системы контроля качества с существующими производственными линиями. Это может быть довольно сложным процессом, особенно если линия уже старая или имеет нестандартную конструкцию. Необходимо учитывать габариты оборудования, энергопотребление и возможность автоматизации процесса удаления посторонних предметов. Многие наши клиенты сталкиваются с трудностями при интеграции новых систем в существующие линии. Это может привести к простою производства и дополнительным затратам на модификацию оборудования.

В нашем случае, компания ООО Сайфэйно Технолоджи с момента своего основания в 2004 году уделяет особое внимание вопросам интеграции и предлагает комплексные решения, учитывающие специфику каждого производства. Мы не просто продаем оборудование, мы предлагаем полную систему контроля качества, которая адаптируется под нужды клиента. Это может включать в себя разработку индивидуальных решений, техническую поддержку и обучение персонала.

Сегодня существует множество различных технологий для удаления инородных предметов из пищевых продуктов. Наиболее распространенные – это магнитные сепараторы, оптические системы, инфракрасные датчики и датчики ближнего поля. Каждая из этих технологий имеет свои преимущества и недостатки, и выбор зависит от типа продукта и характера загрязнений. Но все эти технологии требуют грамотной реализации и постоянного контроля.

Мы рекомендуем нашим клиентам использовать комплексный подход, сочетающий в себе несколько технологий. Например, мы часто используем комбинацию магнитного сепаратора и оптической системы. Магнитный сепаратор удаляет металлические осколки, а оптическая система обнаруживает неметаллические предметы. Это позволяет значительно повысить эффективность контроля качества и снизить риск попадания посторонних предметов в готовый продукт. Это не панацея, конечно, но это существенно повышает надежность.

Недавно мы работали с компанией, занимающейся переработкой овощей. У них была проблема с попаданием осколков стекла в овощные пюре. Они уже использовали магнитный сепаратор, но он не давал желаемых результатов. Мы предложили им установить оптическую систему, основанную на принципе рассеяния света. Эта система позволяет обнаруживать даже очень мелкие осколки стекла. После установки системы, количество обнаруженных осколков стекла снизилось на 95%. Это позволило компании значительно повысить качество своей продукции и избежать возможных проблем с потребителями.

Но даже в этом случае мы не стали останавливаться на достигнутом. Мы также установили систему автоматического отключения оборудования в случае обнаружения посторонних предметов. Это позволяет предотвратить попадание загрязненной продукции в упаковку и снизить риск заражения продукта. Важно не забывать о постоянном мониторинге и обслуживании оборудования, чтобы обеспечить его надежную работу.

Автоматизация процессов контроля качества и использование технологий Интернета вещей (IoT) открывают новые возможности для повышения эффективности и снижения затрат. Например, можно интегрировать систему контроля качества с системой управления производством (MES), чтобы автоматически отслеживать качество продукции на всех этапах производства. Это позволяет оперативно выявлять проблемы и предотвращать их развитие.

IoT-датчики могут собирать данные о температуре, влажности и других параметрах производственного процесса, что позволяет более точно контролировать качество продукции. Кроме того, IoT-датчики могут использоваться для удаленного мониторинга состояния оборудования и своевременного выявления неисправностей. Мы активно внедряем IoT-решения в наши проекты и помогаем нашим клиентам повысить эффективность и снизить затраты на контроль качества.

Таким образом, поставщики устройств для отбраковки инородных предметов в пищевых продуктах предлагают широкий спектр решений для контроля качества продукции. Но выбор правильного решения – это сложная задача, требующая учета множества факторов. Мы считаем, что ключевым фактором успеха является комплексный подход, сочетающий в себе различные технологии, автоматизацию и постоянный контроль. Просто купить оборудование недостаточно, необходимо правильно интегрировать его в существующие производственные процессы, обучить персонал и обеспечить его регулярное обслуживание.

Иногда, даже самые передовые технологии могут не решить всех проблем, если не учитывается специфическая ситуация. Важно понимать, что контроль качества – это не просто техническая задача, это комплексный процесс, который требует постоянного внимания и совершенствования. Мы готовы помочь вам найти оптимальное решение для вашего производства и обеспечить высокое качество вашей продукции.

Сайт ООО Сайфэйно Технолоджи: https://www.safinopi.ru