Обнаружение скрытых дефектов и контроля качества – это комплексная задача. Часто начинают с универсальных решений, но для специфических материалов, особенно порошкообразных, требуется гораздо больше, чем просто стандартный металлодетектор свободного падения. В последнее время наблюдается рост интереса к системам обнаружения порошковых продуктов, и, как практика показывает, выбор правильного оборудования и методов – ключ к успеху, а ошибки в понимании физики процессов могут привести к серьезным проблемам.

Начнем с очевидного. Большинство металлодетекторов свободного падения разрабатывались для обнаружения металлических объектов. Порошкообразные материалы, даже с примесью металла, зачастую представляют собой сложную задачу. Поток порошка, его плотность, характеристики поверхности – все это влияет на сигнал детектора и может привести к ложным срабатываниям или, что более опасно, к упущению реальных дефектов. Завод по обнаружению порошкообразных продуктов обычно столкнется с огромным количеством таких проблем, особенно при работе с разными типами порошков.

Например, мы не раз сталкивались с ситуацией, когда на заводе по производству химических реагентов пытались использовать стандартный металлодетектор для контроля чистоты порошка. Порошок содержал микроскопические частицы металлической пыли, которые вызывали постоянные ложные срабатывания, перегружая систему и приводя к снижению производительности. В итоге, пришлось отказаться от этого метода.

Ключевой момент здесь – плотность и размер частиц. Для некоторых порошков, особенно с очень мелкой фракцией, сигнал от металлодетектора будет крайне слабым или вообще отсутствовать. Это связано с тем, что частицы недостаточно велики, чтобы создать значимое магнитное поле, и плотность материала, при низком содержании металла, еще больше усложняет задачу.

Важно понимать, что существуют разные типы металлодетекторов свободного падения, и их эффективность зависит от характеристик обнаруживаемого материала. Некоторые модели оптимизированы для работы с большими металлическими предметами, а другие – для обнаружения мелких частиц. Поэтому выбор оборудования должен основываться на тщательном анализе состава и физических свойств порошка, который необходимо контролировать. Часто требуется комплексный подход, сочетающий в себе различные методы контроля.

Если стандартный металлодетектор свободного падения не подходит, то есть другие альтернативы. Например, использование рентгенофлюоресцентного анализа (РФА) может помочь выявить следы металлических примесей в порошке. РФА позволяет получить информацию о химическом составе материала, включая концентрацию различных элементов, и идентифицировать даже очень мелкие загрязнения.

Другой вариант – это использование системы визуального контроля с высоким разрешением и алгоритмами машинного обучения. Такие системы могут анализировать изображения порошка и выявлять дефекты, которые не видны невооруженным глазом. Они особенно эффективны для обнаружения посторонних включений или неоднородностей в структуре порошка.

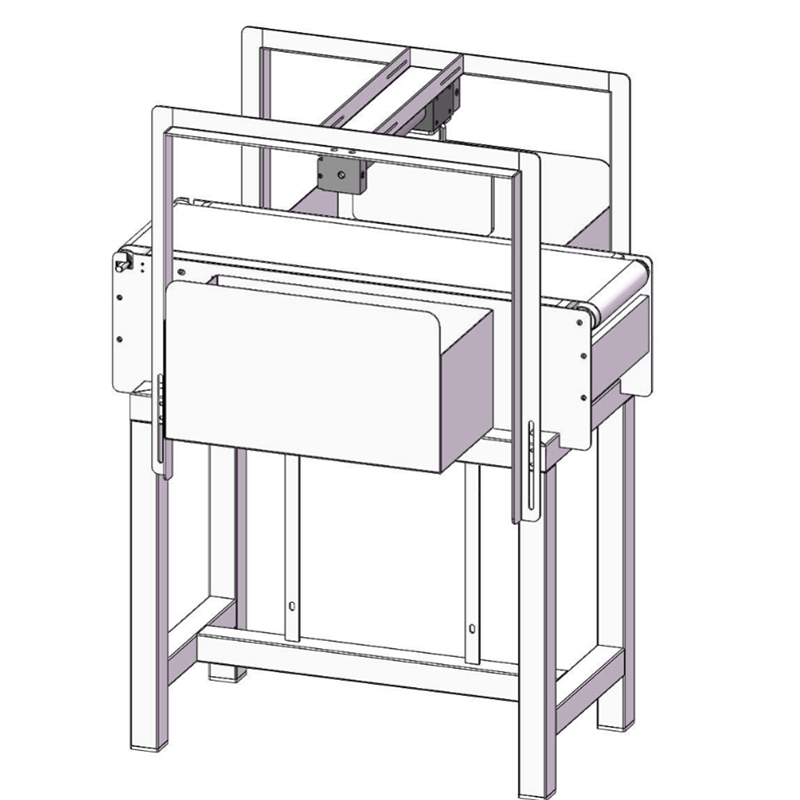

Радиографический контроль – это еще один метод, который может быть использован для обнаружения дефектов в порошкообразных продуктах. Он основан на прохождении рентгеновских лучей через материал. Рентгеновские лучи по-разному поглощаются различными материалами, что позволяет выявить дефекты, такие как трещины, сколы или включения.

Однако, необходимо учитывать, что радиографический контроль может быть опасен для здоровья, и требует соблюдения строгих мер безопасности. Кроме того, этот метод не подходит для всех типов порошков, особенно для тех, которые содержат радиоактивные элементы.

Недавно мы работали над проектом по разработке системы обнаружения дефектов в керамических компонентах для авиационной промышленности. Основная задача заключалась в выявлении микротрещин и сколов в керамической пудре, которые могут привести к отказу изделия. Мы попробовали использовать несколько различных методов, включая стандартный металлодетектор свободного падения, рентгенофлюоресцентный анализ и систему визуального контроля с машинным обучением.

Оказалось, что стандартный металлодетектор давал незначительные результаты, поскольку керамика не содержит металлов. Рентгенофлюоресцентный анализ помог выявить следы примесей, но не позволял обнаружить микротрещины. Система визуального контроля с машинным обучением показала наилучшие результаты, поскольку она позволяла обнаруживать даже самые мелкие дефекты с высокой точностью. Этот опыт убедил нас в том, что для контроля качества порошкообразных продуктов необходим комплексный подход, сочетающий в себе различные методы контроля.

Какой бы метод контроля ни был выбран, важно правильно откалибровать и оптимизировать систему для конкретного типа порошка. Это включает в себя настройку параметров оборудования, разработку алгоритмов обработки данных и обучение персонала. Неправильная калибровка или оптимизация может привести к снижению точности контроля или к появлению ложных срабатываний. Это часто упускают из виду, что приводит к серьезным проблемам на производстве.

Например, при работе с абразивными порошками необходимо учитывать их электростатические свойства, которые могут приводить к образованию статического электричества и ложным срабатываниям металлодетектора. В этом случае необходимо использовать антистатическое оборудование и специальные покрытия для материалов.

Контроль качества порошкообразных продуктов – это сложная и многогранная задача, требующая глубоких знаний и опыта. Стандартный металлодетектор свободного падения может быть полезен в некоторых случаях, но для большинства применений требуются более сложные и специализированные решения. В будущем, мы ожидаем дальнейшего развития технологий контроля качества порошкообразных продуктов, включая использование искусственного интеллекта, машинного обучения и новых сенсорных технологий. Это позволит повысить точность контроля, снизить затраты и улучшить качество продукции.

Компания ООО Сайфэйно Технолоджи (Пекин) активно следит за развитием этих технологий и предлагает комплексные решения для контроля качества продукции из различных отраслей. Наша команда обладает богатым опытом в разработке и внедрении систем контроля качества, и готова помочь вам решить любые задачи, связанные с обнаружением дефектов в порошкообразных продуктах. Вы можете узнать больше о наших услугах на сайте: https://www.safinopi.ru.