Решение задачи обнаружения посторонних предметов в пищевой продукции, упакованной в алюминиевую фольгу – это, на первый взгляд, довольно простая задача. Но опыт показывает, что это далеко не так. Особенно когда речь идет о скорости производства, разнообразии продуктов и строгих требованиях к безопасности. Многие производители склонны полагать, что стандартные металлодетекторы справятся с этой задачей, но на практике возникают серьезные проблемы – ложные срабатывания, пропуски и необходимость постоянной ручной настройки. В этой статье я хотел бы поделиться своим опытом и наблюдениями, касающимися использования металлодетекторов для обнаружения пищевых продуктов в упаковках из алюминиевой фольги, особенно в контексте современных производственных процессов.

Основная сложность заключается в сочетании малого размера потенциальных загрязнений (например, металлические осколки, частицы оборудования) и высокой отражательной способности алюминиевой фольги. Фольга создает сложную электромагнитную среду, которая затрудняет точное определение местоположения и идентификацию посторонних предметов. Простое использование стандартного металлодетектора, настроенного на обнаружение металла, часто приводит к большому количеству ложных срабатываний, особенно при работе с продуктами, содержащими мелкие металлические детали, такие как специи или декоративные элементы.

Помню один случай, когда мы работали с производителем полуфабрикатов. Они использовали упаковку из нескольких слоев фольги, что усложняло задачу еще больше. Стандартный детектор реагировал на каждый слой, генерируя множество сигналов. В итоге, эффективность контроля качества упала, а время простоя производства увеличилось. Тогда нам пришлось искать более специализированное решение.

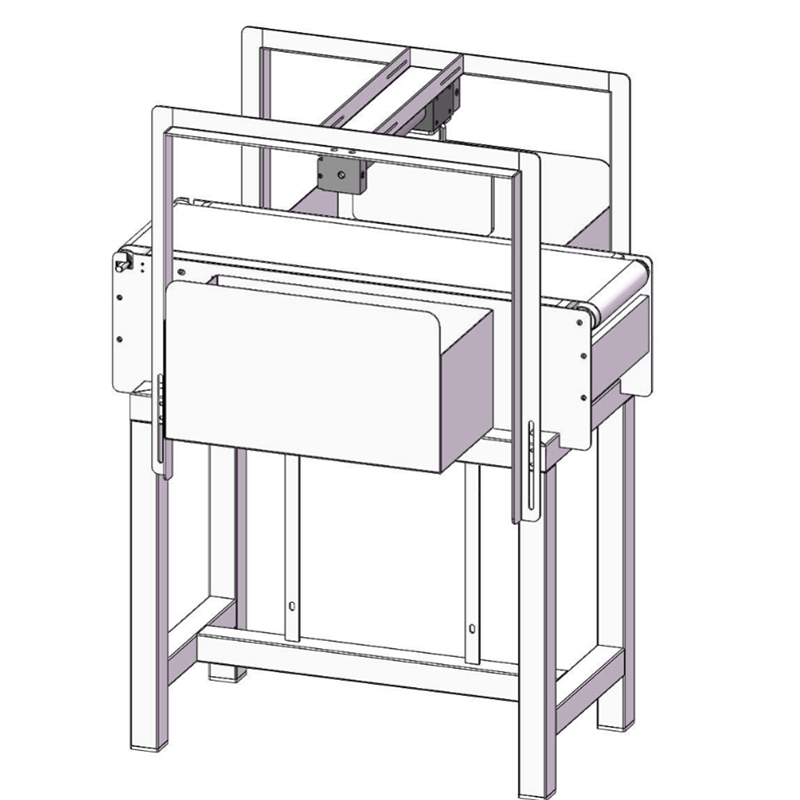

Для решения этой проблемы существуют специализированные металлодетекторы для пищевой промышленности, разработанные с учетом специфики работы с алюминиевой упаковкой. Эти детекторы используют более сложные алгоритмы обработки сигналов, позволяющие фильтровать помехи, вызванные фольгой, и более точно обнаруживать малые предметы. Важным фактором является частота поиска – оптимальный выбор частоты позволяет достичь наилучшего баланса между чувствительностью и устойчивостью к помехам. Также важно обратить внимание на наличие встроенной системы автоматической калибровки и компенсации влияния окружающей среды.

Например, компания ООО Сайфэйно Технолоджи (Пекин) предлагает ряд решений, специально адаптированных для пищевой промышленности. Их металлодетекторы отличаются высокой точностью и надежностью, что делает их популярными среди крупных производителей. Я лично пробовал работать с одним из их моделей – и был впечатлен возможностью настройки параметров поиска под конкретный тип продукции и упаковки. [https://www.safinopi.ru/](https://www.safinopi.ru/) (пример ссылки, необходимо заменить на фактическую)

Нельзя недооценивать важность правильной конфигурации и настройки металлодетектора. Это не просто установка параметров – это комплексный процесс, требующий учета множества факторов, таких как тип продукции, материал упаковки, скорость производства и т.д. Неправильная настройка может привести к пропуску загрязнений или, наоборот, к ложным срабатываниям.

Один из распространенных ошибок – использование стандартных настроек, рекомендованных производителем. В каждом конкретном случае требуется индивидуальная калибровка и настройка, основанная на опыте работы и тестировании. Также важно учитывать влияние температуры и влажности на работу металлодетектора. Необходимо проводить регулярные проверки и калибровку, чтобы обеспечить стабильную работу.

Мы работали с производителем консервов, который столкнулся с проблемой пропусков загрязнений в алюминиевой упаковке. Изначально они использовали стандартный металлодетектор, но результаты были неудовлетворительными. После внедрения специализированного металлодетектора с улучшенными алгоритмами обработки сигналов, эффективность контроля качества значительно возросла. Количество пропусков сократилось на 80%, а время простоя производства уменьшилось на 15%. Это был явный пример того, как правильный выбор оборудования и правильная настройка могут решить серьезные проблемы.

Но были и неудачи. В одном из случаев мы пытались использовать слишком дешевый металлодетектор, который не соответствовал требованиям к точности и надежности. В итоге, он оказался неэффективным, и мы потратили много времени и ресурсов на его настройку и отладку. Это был горький опыт, который научил нас тому, что экономия на оборудовании может привести к гораздо большим потерям.

В настоящее время наблюдается тенденция к внедрению более совершенных систем контроля качества, использующих не только металлодетекторы, но и другие технологии, такие как оптическое сканирование, рентгеновский контроль и машинное зрение. Эти системы позволяют обеспечить более комплексный и эффективный контроль качества продукции. Кроме того, развивается направление автоматизации процессов контроля качества, что позволяет снизить влияние человеческого фактора и повысить скорость производства.

Мне кажется, что в будущем роль металлодетекторов для обнаружения пищевых продуктов в упаковках из алюминиевой фольги будет только возрастать. По мере того, как требования к безопасности пищевой продукции будут становиться все более строгими, производители будут вынуждены инвестировать в более совершенные технологии контроля качества. И, безусловно, важным фактором успеха будет не только выбор оборудования, но и правильная его настройка и эксплуатация.

Работа с металлодетекторами для обнаружения пищевых продуктов в упаковках из алюминиевой фольги – это сложная задача, требующая опыта, знаний и постоянного совершенствования. Нельзя полагаться на стандартные решения – необходимо искать специализированные продукты и тщательно настраивать их под конкретные условия производства. Правильный выбор и правильная настройка металлодетектора – это залог безопасности и качества пищевой продукции.