В последнее время наблюдается странный всплеск интереса к теме отбраковщиков металлодетекторов. В поисковиках, на специализированных форумах… везде. И знаете, я до сих пор не понимаю, что именно подразумевают под этим термином большинство людей. Мне кажется, возникает путаница. В первую очередь, нужно понимать, о чем вообще речь. Иначе получается, будто кто-то ищет фабрику, которая занимается... сортировкой дефектных металлодетекторов? А может, речь идет о разработке новых алгоритмов для автоматического выявления брака? Или это просто метафора для чего-то? На самом деле, вопрос не так прост, и однозначного ответа нет. Но, как опытный инженер, работающий в сфере контроля качества и, косвенно, касающийся проблем, связанных с функциональностью металлодетекторов, я попробую разобраться, что может крыться за таким запросом.

Вопрос качества – это, пожалуй, самая сложная и многогранная тема в нашей индустрии. Вся цепочка от проектирования до поставки готового изделия – это зона ответственности. И от того, насколько эффективно организован контроль качества на каждом этапе, зависит конечный результат. Например, берем стандартный поисковый металлодетектор. Сначала разрабатывается аппаратная часть – электроника, датчики, корпус. Потом идет программная часть – алгоритмы обработки сигналов, идентификация металла, фильтрация помех. И, наконец, сборка и тестирование. И в каждой из этих стадий может возникнуть проблема. Именно на этапе сборки и тестирования, как правило, и происходит самая заметная **отбраковка**. Это не обязательно означает, что дефект – это аппаратная поломка. Это может быть неточная калибровка, неправильная настройка программного обеспечения, недостаточное соответствие требованиям по водонепроницаемости или ударной вязкости и так далее. И здесь ключевое слово – 'несоответствие'.

Обычно, процесс контроля качества выглядит примерно так: определяется перечень входных и выходных параметров, разрабатываются контрольные карты, определяются статистические критерии приемки/отбраковки. В процессе производства проводятся регулярные проверки, отслеживается процент брака, анализируются причины его возникновения. Используются различные методы: визуальный осмотр, функциональное тестирование, стресс-тестирование, экологическое тестирование. Конечно, все это звучит красиво на бумаге, но на практике возникают свои сложности. Например, сложность разработки эффективных тестовых сценариев для сложных электронных устройств. Или проблема с квалификацией персонала, который проводит контроль. А еще – постоянное изменение требований к качеству, обусловленное появлением новых технологий и материалов. Мы, в ООО Сайфэйно Технолоджи (Пекин), постоянно сталкиваемся с подобными вызовами. Поэтому мы уделяем особое внимание не только технической стороне вопроса, но и обучению персонала, и оптимизации процессов контроля. На нашем сайте https://www.safinopi.ru, кстати, есть раздел с описанием наших решений в области контроля качества.

Сейчас активно развивается направление автоматизации контроля качества. Разрабатываются специализированные системы, использующие машинное обучение и компьютерное зрение для автоматического выявления дефектов. Это может значительно повысить эффективность и точность контроля, а также снизить зависимость от человеческого фактора. В теории, автоматизированная система может идентифицировать дефектный металлодетектор гораздо быстрее и точнее, чем человек. Но, конечно, есть и риски. Например, сложность разработки алгоритмов, способных выявлять все возможные типы дефектов. Или проблема с обучением системы на большом количестве данных. Кроме того, автоматизированная система требует значительных инвестиций в оборудование и программное обеспечение. Мы в своей работе используем комбинацию автоматизированных и ручных методов контроля. Автоматизация применяется для выполнения рутинных операций, таких как проверка соответствия параметров, а ручной контроль – для выявления более сложных дефектов, которые невозможно обнаружить автоматически.

В прошлом году мы работали над проектом автоматизации тестирования на водонепроницаемость для одного из наших клиентов – производителя портативных металлодетекторов. Изначально, тестирование проводилось вручную, что занимало много времени и было подвержено ошибкам. Мы разработали систему, которая автоматически погружает металлодетекторы в воду на определенное время и проверяет их работоспособность после высыхания. Система оснащена датчиками, которые измеряют уровень воды, температуру, электрическую проводимость и другие параметры. Результаты тестирования отображаются на экране компьютера, и система автоматически определяет, соответствует ли металлодетектор требованиям по водонепроницаемости. Сложностей возникло много: как обеспечить точное погружение, как избежать повреждения оборудования, как интерпретировать данные с датчиков. Но, в итоге, мы добились значительного повышения эффективности и точности тестирования. И, конечно, снизили затраты на ручной труд.

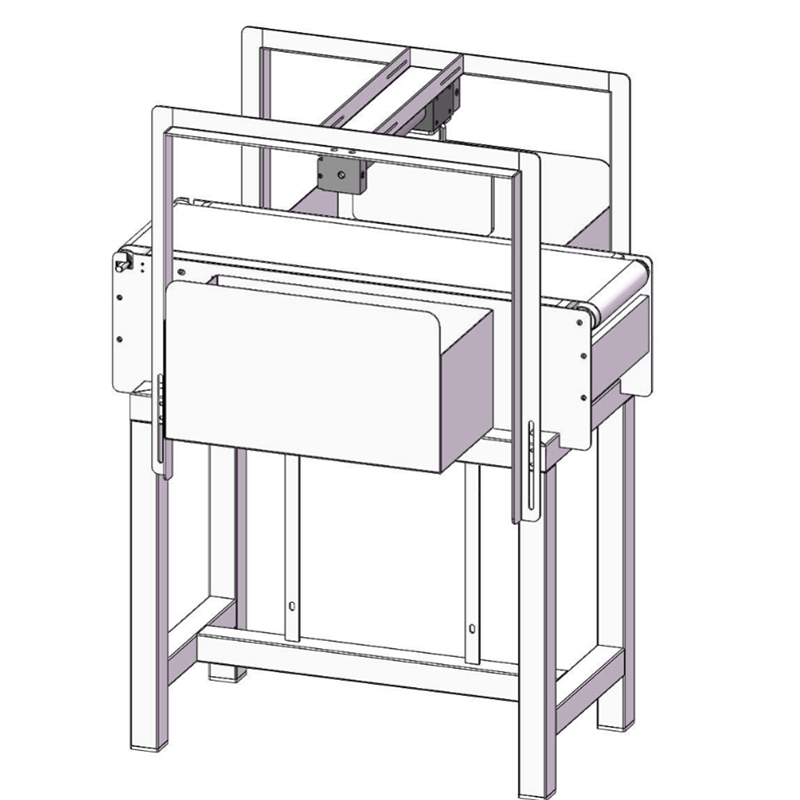

И вот, возвращаясь к исходному вопросу… Что же такое отбраковщик металлодетекторов на самом деле? Если понимать это как систему автоматического выявления дефектных устройств, то это, по сути, система контроля качества, описанная выше. Но если речь идет о чем-то более специфичном, например, о разработке специального оборудования, предназначенного для автоматической 'отбраковки' металлодетекторов, то это уже совсем другая задача. В этом случае, нам понадобится разработать устройство, которое будет способно имитировать реальные условия эксплуатации металлодетектора и выявлять его недостатки. Например, устройство может создавать помехи, имитировать воздействие влаги, температуры, вибрации и других факторов. И, на основе анализа результатов, определять, соответствует ли металлодетектор требованиям по надежности и безопасности. На данный момент это скорее концептуальный проект, но мы рассматриваем возможность его реализации в будущем. Ведь постоянное улучшение качества продукции – это ключ к успеху в нашей отрасли. И, возможно, в будущем появится спрос на специализированные 'отбраковщики' металлодетекторов, которые помогут производителям повысить уровень качества своей продукции. А пока что, мы продолжаем работать над совершенствованием существующих методов контроля качества и автоматизации процессов тестирования.

Разработка такой системы, конечно, связана с огромным количеством сложностей. Во-первых, нужно точно воспроизвести реальные условия эксплуатации металлодетектора. Во-вторых, нужно разработать алгоритмы, которые будут способны выявлять все возможные типы дефектов. В-третьих, нужно обеспечить надежность и безопасность работы системы. Это задача не из легких, но, я уверен, с помощью современных технологий и инновационных решений мы сможем ее решить. В нашей компании мы постоянно ищем новые подходы к контролю качества и автоматизации процессов тестирования. Мы сотрудничаем с ведущими научными организациями и университетами, участвуем в международных выставках и конференциях. И, конечно, мы постоянно совершенствуем наши знания и навыки. Ведь только так можно оставаться в тренде и предлагать клиентам самые современные и эффективные решения. Конечно, не все идеи реализуются, и не все эксперименты заканчиваются успехом. Были и провалы, например, попытка создать систему автоматического тестирования на ударную вязкость, которая оказалась слишком сложной и дорогой в реализации. Но даже из неудач можно извлечь ценный опыт.