Завод для тестирования производительности металлодетекторов – задача, которая часто кажется простая на первый взгляд. Но опыт показывает, что это комплексный процесс, в котором переплетаются технические тонкости, стандарты качества и практические требования различных рынков. Многие компании, начинающие в этой сфере, недооценивают сложность создания эффективной системы испытаний. Мы поговорим о реальных проблемах, с которыми сталкиваются производители, о подходах к организации тестирования металлодетекторов и о перспективах развития в этой области. Постараюсь поделиться своим опытом, основанным на работе с разными компаниями, от небольших стартапов до крупных производств.

Начнем с очевидного. Многие производители полагаются на базовые тесты – проверка на наличие определенных металлических предметов. Это, конечно, необходимо, но недостаточно. Современные металлодетекторы имеют широкий спектр настроек, работают в разных режимах и предназначены для разных задач: от поиска золота на пляже до проверки багажа в аэропорту. Простое наличие срабатывания не гарантирует надежности и соответствия требованиям безопасности.

Я помню один случай, когда мы помогали производителю промышленного металлодетектора для контроля на складах. Они проводили тесты на небольшом количестве образцов, основываясь на собственных ощущениях. Результат оказался катастрофическим: устройство пропускало мелкие металлические детали, что потенциально могло привести к серьезным последствиям в производственном процессе. Пришлось перестраивать весь процесс тестирования, используя более строгие стандарты и более широкий спектр образцов.

Более того, стоит учитывать влияние внешних факторов: электромагнитные помехи, влажность, температура. Проведение тестов в контролируемой среде – критически важно, но и здесь возникают сложности. Создать абсолютно контролируемую среду практически невозможно, поэтому необходимо учитывать потенциальные источники помех и оценивать влияние на результаты тестирования. Мы часто используем специализированные камеры для имитации различных условий эксплуатации.

Один из самых сложных моментов – это соответствие требованиям различных стандартов и нормативных актов. В зависимости от региона и назначения металлодетектора, необходимо учитывать различные стандарты, такие как EN 60950-1 (безопасность электротехнических устройств), IEC 60079-11 (для использования в взрывоопасных зонах) и другие. Недостаточно просто сказать, что устройство 'соответствует требованиям безопасности'. Необходимо иметь подтверждение этого соответствия документально.

ООО Сайфэйно Технолоджи (Пекин) активно работает с различными международными стандартами, в том числе и с теми, которые касаются безопасности электрооборудования. Мы понимаем, насколько важно для наших клиентов получить уверенность в качестве и безопасности их продукции. Именно поэтому мы уделяем особое внимание валидации и верификации результатов тестирования, используя сертифицированное оборудование и квалифицированный персонал.

Часто бывает, что производители не знают о всех существующих стандартах, или не понимают, какие из них применимы к их продукту. Это может привести к серьезным проблемам при сертификации и продаже металлодетекторов на различных рынках. Поэтому, на мой взгляд, консультация со специалистами в области стандартизации – это инвестиция, которая окупится в долгосрочной перспективе.

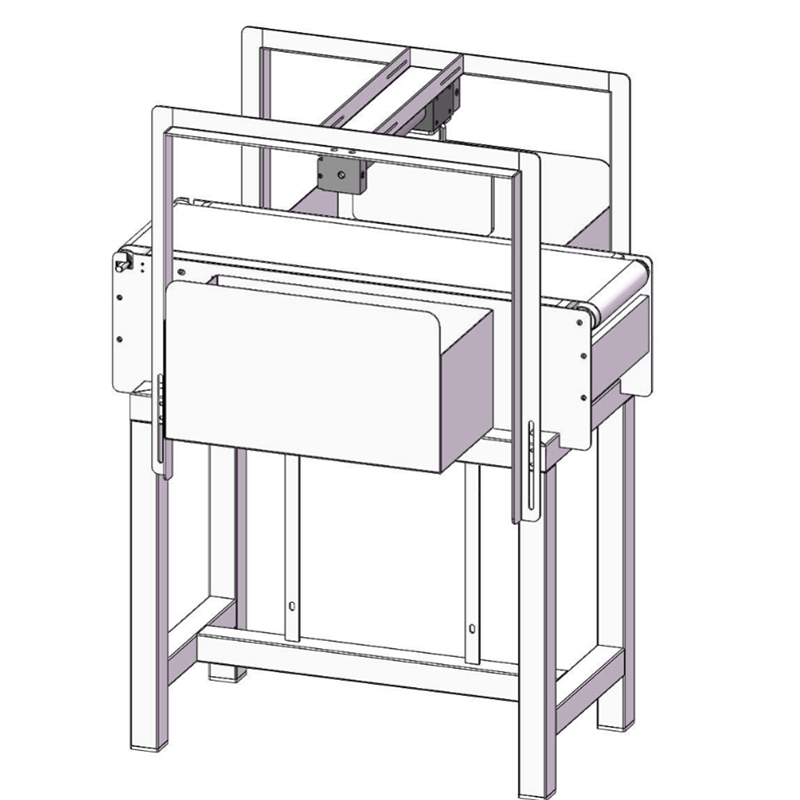

Выбор оборудования для тестирования – это еще одна важная задача. Нужны не только металлодетекторы для проверки других металлодетекторов, но и различные тестовые образцы, калибраторы, измерительное оборудование для контроля параметров электромагнитного поля и т.д.

Мы использовали различные системы тестирования, от простых самодельных конструкций до сложных автоматизированных комплексов. Самые эффективные системы – это те, которые позволяют проводить тесты в различных условиях и автоматически фиксировать результаты. Автоматизация позволяет сократить время тестирования, повысить точность и снизить вероятность человеческой ошибки.

Важно не забывать и о калибровке оборудования. Некалиброванное оборудование может давать неточные результаты, что может привести к неправильным выводам и ошибочным решениям. Калибровка должна проводиться регулярно, в соответствии с рекомендациями производителя и в аккредитованных лабораториях.

Качество тестовых образцов – это тоже важный фактор. Нельзя использовать любые металлические предметы для тестирования. Нужны образцы с заданными характеристиками: определенным размером, формой, составом и т.д. Некачественные образцы могут давать непредсказуемые результаты и затруднять интерпретацию данных.

Мы сталкивались с ситуацией, когда производитель использовал для тестирования старые, ржавые металлические предметы. Очевидно, что их характеристики существенно отличаются от характеристик новых, качественных металлических изделий. Это привело к неточным результатам тестирования и необходимости проведения дополнительных проверок.

Поэтому, при выборе тестовых образцов, необходимо обращать внимание на их происхождение, качество и соответствие требованиям стандартов. Лучше всего приобретать образцы у проверенных поставщиков, которые гарантируют их качество и соответствие спецификациям.

Существует несколько типичных ошибок, которых стоит избегать при организации завода для тестирования производительности металлодетекторов.

В заключение хочу сказать, что создание эффективной системы тестирования металлодетекторов – это непростая задача, но выполнимая. Главное – это тщательное планирование, использование современного оборудования и соблюдение стандартов качества. И, конечно, опыт и знания специалистов в этой области. Мы всегда готовы помочь нашим клиентам в решении этих задач.

Если у вас есть вопросы или вам нужна консультация, обращайтесь. Мы работаем с компаниями по всему миру и поможем вам создать надежный и эффективный завод для тестирования производительности металлодетекторов.