Идея автоматизации контроля качества продукции, особенно в сочетании с рентгеновскими методами, звучит привлекательно. Но на практике, как часто бывает, 'просто так' ничего не получается. Многие заказчики, стремясь к максимальной эффективности, изначально недооценивают сложность интеграции и последующего обслуживания таких систем. Слишком часто сталкиваешься с тем, что в итоге получается 'коробка с кнопками', требующая постоянного вмешательства инженеров, вместо полноценного автоматизированного решения. В этой статье я хочу поделиться некоторыми наблюдениями и опытом, полученными при реализации проектов, связанных с автоматической системой контроля весов и рентгеновскими установками.

Первая и, пожалуй, самая большая проблема – это интеграция двух совершенно разных технических систем. Рентгеновское оборудование, как правило, требует специфических условий эксплуатации: стабильное электропитание, защищенное помещение, а также квалифицированного персонала для обслуживания и настройки. Автоматизированные системы взвешивания, в свою очередь, должны обеспечивать высокую точность и скорость измерений. Соединить их таким образом, чтобы они работали согласованно, – задача не из простых. Нужны не просто аппаратные интерфейсы, но и тщательно продуманное программное обеспечение, которое позволит обмениваться данными между системами в реальном времени, обрабатывать результаты и выявлять несоответствия.

Я помню один проект для пищевой компании, где пытались просто 'подключить' существующий рентгеновский сканер к весовому комплексу. Результат был плачевным. Постоянные сбои в работе, невозможность автоматической идентификации несоответствий. Оказалось, что рентгеновский сканер выдавал данные в совершенно другом формате, чем ожидалось, а программное обеспечение взвешивания не было рассчитано на обработку таких данных. Потрачено куча времени и денег на отладку и перенастройку, а в итоге решение пришлось пересматривать.

Ключевым моментом здесь является предварительный анализ технических спецификаций обоих устройств, а также тщательное планирование интеграционной схемы. Нужно понимать, какие данные необходимо обмениваться, в каком формате они должны быть представлены, и какие алгоритмы обработки данных будут использоваться. И, конечно, не стоит забывать о необходимости тестирования и отладки на каждом этапе интеграции.

Выбор программной платформы для управления автоматической системой контроля весов и рентгеновским оборудованием – еще один важный аспект. Существует множество готовых решений на рынке, но не всегда они соответствуют конкретным требованиям заказчика. Например, мы неоднократно сталкивались с ситуациями, когда 'стандартные' системы контроля не позволяли реализовать необходимое количество функциональных возможностей, такие как автоматическая корректировка параметров рентгеновского сканирования в зависимости от массы продукта, или генерация отчетов в определенном формате. В таких случаях приходится разрабатывать собственные модули или адаптировать существующие системы.

Один из вариантов, который мы использовали в одном из проектов, – это комбинация промышленной операционной системы (например, Windows Embedded) с кастомным программным обеспечением, написанным на Python. Это позволило нам получить гибкую и настраиваемую систему, которая полностью соответствовала потребностям заказчика. Конечно, это требует определенных навыков и ресурсов, но в некоторых случаях это оправданный выбор.

Наши специалисты в ООО Сайфэйно Технолоджи (Пекин) постоянно следят за новинками в области автоматизации контроля качества и готовы предложить оптимальное решение для вашего бизнеса. Мы предлагаем комплексный подход, начиная от проектирования и интеграции системы, и заканчивая обучением персонала и технической поддержкой.

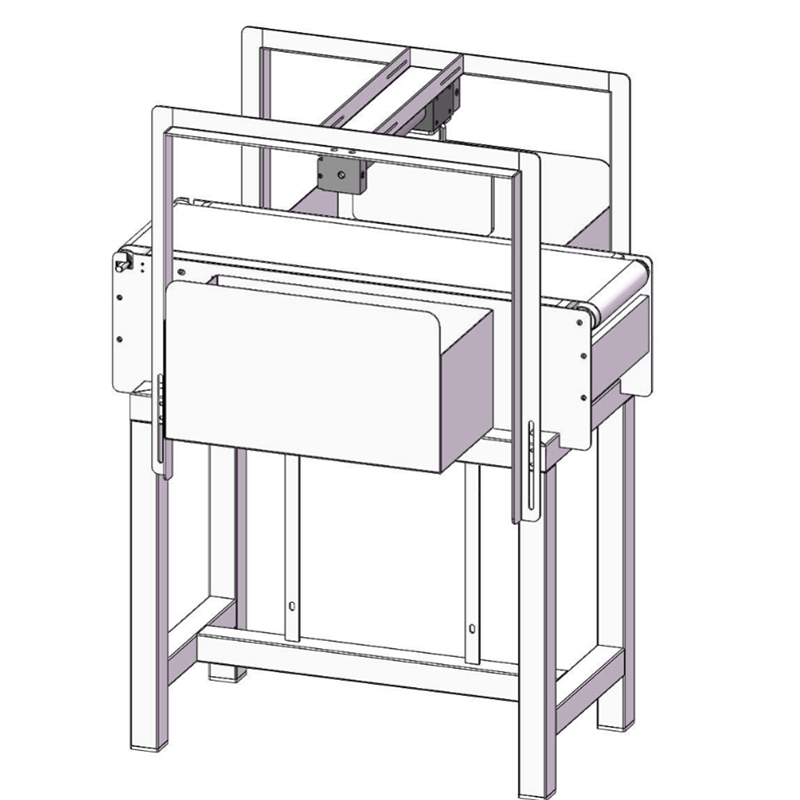

Рентгеновские системы контроля в пищевой промышленности (и не только) стали неотъемлемой частью современных производств. Они позволяют выявлять дефекты, такие как посторонние предметы, фрагменты костей, швы, и другие нежелательные объекты, которые могут попасть в продукт. Важно правильно подобрать рентгеновскую установку, учитывая тип контролируемого продукта, требуемую точность и скорость сканирования, а также допустимую дозу облучения. Существуют различные типы рентгеновских систем: одноканальные, многоканальные, с переменной энергией рентгеновского излучения. Каждый тип имеет свои преимущества и недостатки, и выбор зависит от конкретной задачи.

Особое внимание следует уделять программному обеспечению, которое используется для обработки рентгеновских изображений. Современные системы позволяют автоматически выявлять несоответствия, классифицировать дефекты и генерировать отчеты. Однако, часто требуется ручная проверка изображений, особенно в случае сложных дефектов или при необходимости подтверждения автоматических результатов. Это требует квалифицированного персонала и определенного времени.

Эффективность рентгеновского контроля напрямую зависит от правильной настройки параметров сканирования, таких как мощность рентгеновского излучения, время экспозиции, разрешение изображения и углы обзора. Оптимизация этих параметров – сложная задача, требующая опыта и понимания физических принципов работы рентгеновской установки. Неправильная настройка может привести к снижению чувствительности системы, увеличению количества ложных срабатываний или увеличению дозы облучения.

Мы часто используем методы машинного обучения для автоматической оптимизации параметров рентгеновского сканирования. Эти методы позволяют анализировать большие объемы данных и выявлять оптимальные настройки для различных типов продуктов и дефектов. В результате, мы добиваемся повышения эффективности и точности контроля качества, а также снижения дозы облучения.

Важным аспектом является соблюдение норм безопасности при работе с рентгеновским оборудованием. Необходимо обеспечить защиту персонала от облучения, а также предотвратить утечку рентгеновского излучения в окружающую среду. Современные рентгеновские установки оснащены системами защиты и контроля, которые позволяют соблюдать требования безопасности.

Регулярное обслуживание и техническая поддержка – это залог долгой и бесперебойной работы системы контроля весов и рентгеновского оборудования. Обслуживание включает в себя чистку и смазку механических частей, проверку и настройку электронных компонентов, а также обновление программного обеспечения. Техническая поддержка необходима для оперативного устранения неисправностей и решения возникающих проблем.

Мы предлагаем широкий спектр услуг по обслуживанию и технической поддержке, включая плановые осмотры, диагностику и ремонт оборудования, а также поставку запасных частей. Мы также предоставляем услуги по обучению персонала работе с оборудованием и программным обеспечением.

Регулярное техническое обслуживание позволяет предотвратить серьезные поломки и продлить срок службы оборудования. Кроме того, оно обеспечивает высокую точность и надежность контроля качества, что является важным условием для успешного производства.

Мы успешно реализовали множество проектов, связанных с автоматизацией контроля качества продукции в различных отраслях промышленности. Например, для одного из крупнейших производителей мясных продуктов мы разработали и внедрили автоматизированную систему контроля весов и рентгеновского оборудования, которая позволила значительно повысить скорость и точность контроля качества, а также снизить количество брака. Другой пример – для компании, занимающейся производством продуктов питания, мы разработали систему автоматической идентификации и классификации дефектов на рентгеновских изображениях, что позволило сократить время обработки изображений и повысить производительность труда.

В каждом проекте мы стремимся к индивидуальному подходу, учитывая специфические требования заказчика и особенности производственного процесса. Мы используем только проверенные и надежные компоненты, а также современные технологии и методы разработки.

Для более подробной информации о наших услугах и проектах вы можете посетить наш сайт: https://www.safinopi.ru. Мы готовы ответить на ваши вопросы и предложить оптимальное решение для вашего бизнеса. Свяжитесь с нами, и мы вместе разработаем эффективную систему контроля весов и рентгеновского оборудования, которая поможет вам повысить качество продукции и снизить затраты.