Выбор системы взвешивания для пищевого производства – это всегда компромисс. Часто производители смотрят только на стоимость, и забывают, что надежность и точность взвешивания напрямую влияют на себестоимость продукции и, в конечном итоге, на репутацию. Я вижу, как это бывает: в первые месяцы все отлично, а потом – постоянные сбои, перекалибровки, потеря времени и, конечно, ошибки в отгрузке. Нам приходилось сталкиваться с этим неоднократно, и вот почему я думаю, что не стоит экономить на оборудовании для контрольных весов. Особенно, если речь идет о масштабном производстве.

Давайте начнем с очевидного. Низкая точность взвешивания может привести к перерасходу ингредиентов, несоответствию веса продукта заявленному, а в некоторых случаях – к нарушению санитарных норм. Это, в свою очередь, влечет за собой финансовые потери, штрафы и, что гораздо важнее, – ущерб репутации. Вспомните, сколько времени и нервов уходит на разбор претензий потребителей из-за несоответствия веса. У нас был случай с упаковочным цехом, где неверная калибровка привела к нехватке сырья для партии пирожных. В итоге, задержка производства и недовольство заказчика. Очевидно, что это можно было избежать, если бы изначально выбрана надежная система взвешивания.

Другая проблема – недостаточная производительность. Если система контрольных весов не справляется с объемом продукции, то производство просто встает у стенда. Это особенно актуально для линий с высокой скоростью работы. Нам приходилось советовать клиентам учитывать не только текущие, но и перспективные объемы производства, и выбирать оборудование, способное увеличить пропускную способность линии. Иначе, сэкономив сейчас, потом потеряете гораздо больше.

В современном пищевом производстве автоматизация – это не просто тренд, а необходимость. Ручное взвешивание – это времязатратно, ошибочно и неэффективно. Автоматизированные системы взвешивания позволяют значительно повысить точность, скорость и прозрачность процессов. Мы работали с компаниями, которые внедряли системы автоматической дозировки сырья на основе взвешивания. Это позволило оптимизировать расход материалов и снизить вероятность человеческой ошибки. В итоге, процент брака снизился на 15%, а производительность возросла на 10%.

Важно понимать, что автоматизация – это не только внедрение сложных систем и программирования. Это также необходимость обучения персонала и поддержания системы в рабочем состоянии. Многие компании не учитывают этого фактора, а затем оказываются в ситуации, когда имеют дорогую систему, которую не могут эффективно использовать. С этим мы встречались не однократно.

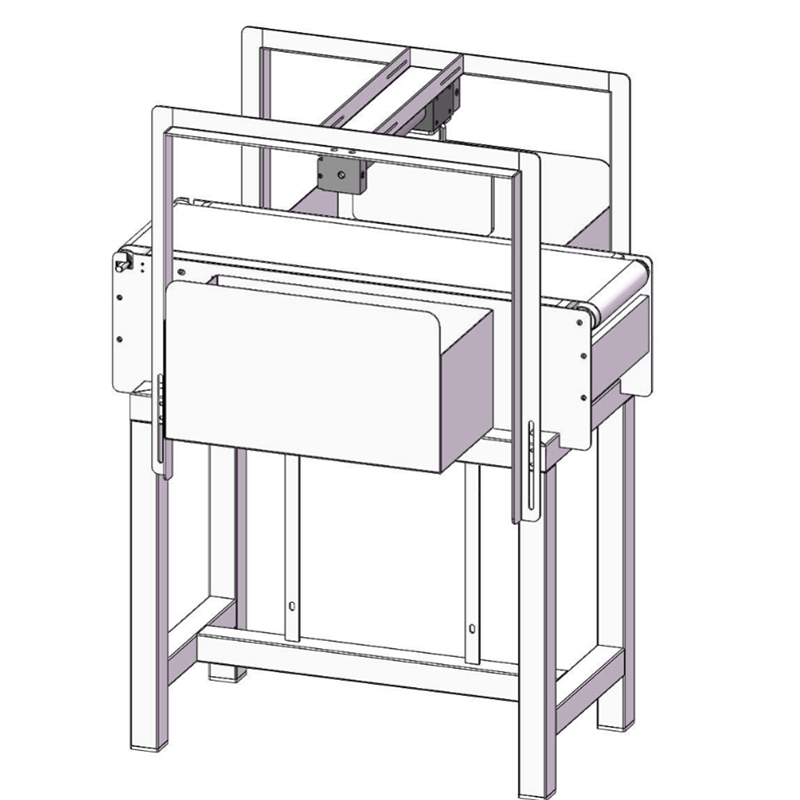

Существует несколько типов весового оборудования, которые могут использоваться на производственных линиях пищевых продуктов. Это взвешивающие платформы, взвешивающие столы, взвешивающие весы, система взвешивания с питанием, а также специализированные системы для взвешивания жидких и порошкообразных продуктов. Выбор зависит от конкретных требований производства. Например, для взвешивания крупных упаковок может быть необходима взвешивающая платформа, а для взвешивания небольших порций – взвешивающие весы.

Мы часто рекомендуем клиентам учитывать не только текущие потребности, но и перспективы развития. В конечном счете, лучше заложить небольшой запас производительности, чем потом пытаться модернизировать оборудование. Кстати, мы иногда встречаем ситуации, когда клиенты выбирают оборудование, которое слишком мощное для их текущих потребностей. Это тоже не оптимальный вариант, потому что такое оборудование обычно дороже и сложнее в обслуживании.

Важный аспект современного пищевого производства – интеграция весового оборудования с системами управления производством (MES). Это позволяет автоматически собирать данные о весе продукции, отслеживать расход сырья и контролировать качество продукта. Такая интеграция повышает прозрачность производственных процессов и позволяет принимать более объективные решения. Например, мы разработали систему интеграции весового оборудования с системой учета сырья, которая позволяет автоматически корректировать заявки на поставки сырья в зависимости от расхода сырья имеющегося на складе. Это значительно упрощает учет сырья и снижает риск нехватки сырья.

Многие компании не учитывают необходимость интеграции весового оборудования с MES, а затем оказываются в ситуации, когда имеют огромный объем данных, которые не могут использовать для управления производством. Это потеря возможностей для оптимизации производственных процессов и снижения затрат.

ООО Сайфэйно Технолоджи (Пекин) уже более двадцати лет занимается разработкой и внедрением систем контроля качества продукции для пищевой промышленности. Мы работаем с производителями различных видов продукции – от молочных продуктов до мясных и рыбных. Мы не только поставляем оборудование, но и предоставляем полный комплекс услуг – от проектирования системы взвешивания до монтажа, настройки и обучения персонала. Мы не считаем важным только продавать оборудование, но предоставлять клиентам комплексное решение, которое позволит им улучшить качество продукции, повысить производительность и снизить затраты. Мы постоянно следим за новинками в области весового оборудования и предлагаем своим клиентам самые современные решения.

Один из наших самых успешных проектов – внедрение системы взвешивания на линии производства молочных продуктов. Клиент хотел повысить точность взвешивания молока и снизить потери сырья. Мы разработали индивидуальную систему