В последнее время все чаще сталкиваемся с вопросами, связанными с производителями отбраковщиков для задней части инспекционного оборудования. И проблема не просто в наличии таких устройств – дело в их эффективности, точности и, что немаловажно, в оптимизации производственного процесса. Часто клиенты приходят с четким представлением о требуемых характеристиках, но забывают о тонкостях внедрения и последующего обслуживания. Попытки найти ?серебряную пулю? часто приводят к разочарованию. Мы вот, сами, проходили через это несколько раз, прежде чем выработали определенную философию.

Начнем с очевидного: задача контроля качества продукции, особенно в части задней стороны, часто недооценивается. Считается, что основное внимание нужно уделять видимым дефектам. Но ведь значительная часть проблем кроется именно в скрытых, труднодоступных участках. Именно здесь и нужны специализированные системы визуального контроля задней части инспекционного оборудования.

Один из самых распространенных просчетов – это недостаточная проработка требований к аппаратному и программному обеспечению. Например, многие заказывают оборудование, ориентируясь только на общую производительность, забывая о специфике материалов, с которыми работают. Камень преткновения – чувствительность детектора к различным отражающим свойствам поверхности. Идеальный датчик для металла может совершенно не подходить для пластика или керамики.

Важно понимать, что 'высокое разрешение' – это не всегда гарантия успеха. Нужно понимать, какое минимальное расстояние между детектором и поверхностью необходимо для выявления наиболее вероятных дефектов. Неправильный выбор калибровки, недостаточное освещение или даже погрешности в геометрии системы могут серьезно повлиять на точность результатов. Мы наблюдали ситуации, когда оборудование с заявленным высоким разрешением давало результаты хуже, чем более простые модели с оптимизированными настройками.

Кроме того, необходимо учитывать алгоритмы обработки изображения. Хорошая система должна не просто захватывать изображение, но и автоматически выявлять и классифицировать дефекты, минимизируя вероятность ложных срабатываний.

Рынок предлагает широкий спектр решений, от простых визуальных систем с использованием обычных камер и освещения до сложных комплексных установок с применением ультразвука, рентгена и других технологий. Выбор зависит, опять же, от типа продукции и требуемого уровня контроля.

В нашей практике встречались примеры успешного применения комбинированных систем, когда для выявления поверхностных дефектов использовалась система визуального контроля, а для обнаружения скрытых трещин – ультразвуковой датчик. Такой подход позволяет добиться максимальной эффективности и надежности.

Освещение – критически важный фактор. Недостаточно просто использовать обычный источник света. Нужны специальные источники, обеспечивающие равномерное и без бликов освещение всей поверхности. Также важен выбор угла падения света, чтобы максимально подчеркнуть любые неровности или дефекты.

Некоторые компании используют интегрированные системы, в которых освещение и детекторы камеры идеально согласованы, что позволяет добиться наилучшего качества изображения. Мы тестировали несколько таких систем, и результат был впечатляющим – нам удалось выявить дефекты, которые ранее были невидимы.

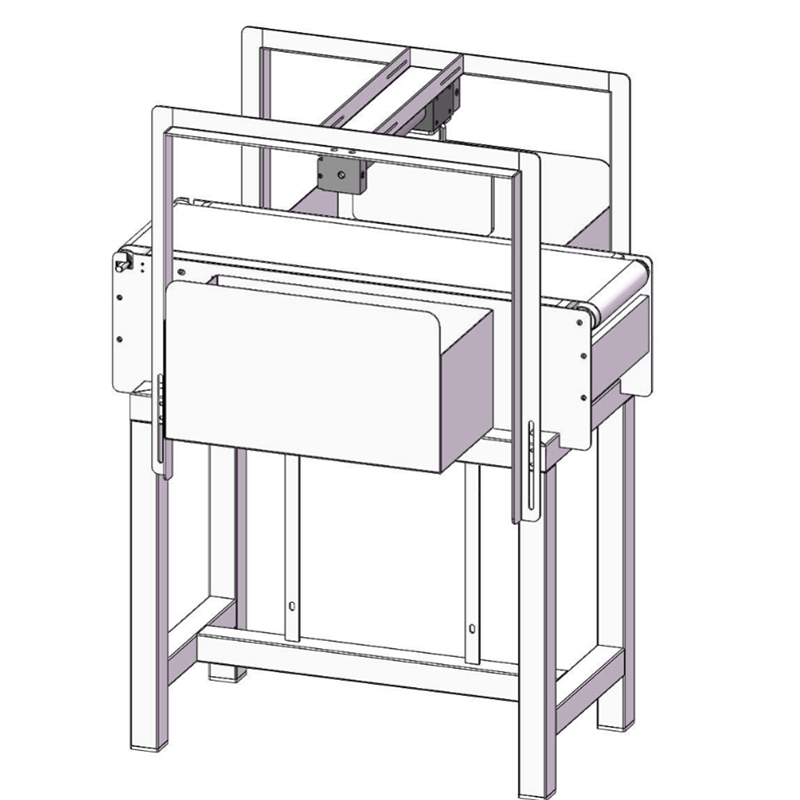

Самая большая трудность, на мой взгляд, – это интеграция новой системы в существующий производственный процесс. Оборудование должно быть совместимо с имеющимися конвейерными линиями и автоматизированными системами управления. Необходимо предусмотреть возможность бесперебойной работы и минимизировать время простоя.

Однажды мы столкнулись с проблемой совместимости. Клиент хотел установить систему контроля качества на существующую конвейерную линию, но оказалось, что геометрия линии не соответствует требованиям к минимальному расстоянию между детектором и продукцией. Пришлось вносить серьезные изменения в конструкцию конвейера, что увеличило стоимость и время внедрения. Поэтому тщательная предпроектная подготовка и консультации с инженерами – залог успеха.

Регулярное обслуживание и калибровка системы контроля качества – не менее важный аспект, чем выбор оборудования. Детекторы со временем теряют свою чувствительность, а программное обеспечение нуждается в обновлении. Несоблюдение графика обслуживания может привести к снижению точности и надежности результатов.

Рекомендуем заключать договор на техническое обслуживание с производителем или специализированной компанией. Это гарантирует, что система будет поддерживаться в оптимальном состоянии и обеспечивать максимальную эффективность на протяжении всего срока службы.

В заключение хочу сказать, что выбор системы отбраковки задней части инспекционного оборудования – это не просто техническая задача, это комплексный процесс, требующий учета множества факторов. Не стоит экономить на предпроектной подготовке и внедрении. Лучше потратить больше времени и ресурсов на выбор правильного решения, чем потом исправлять ошибки и бороться с низким качеством контроля.

Компания ООО Сайфэйно Технолоджи (Пекин) имеет богатый опыт в области контроля качества продукции и готова предложить комплексные решения для ваших задач. Мы подходим к каждому проекту индивидуально, учитывая специфику вашего производства и требования к качеству продукции. Наш сайт: https://www.safinopi.ru. Мы всегда рады помочь вам в выборе оптимального решения.