Всегда казалось немного странным, что существует отдельная индустрия, занимающаяся производством компонентов для выбраковки. Многие считают, что это часть более широкого спектра производственных линий инспекционного оборудования. Однако, опыт работы в этой сфере показывает, что это действительно специализированная область, требующая глубокого понимания процессов контроля качества и конкретных задач, возникающих при работе с заводами по производству отбраковщиков для задней части инспекционного оборудования. Рассмотрим это более подробно, попытаемся разобраться с актуальными проблемами и перспективами, отбросив теоретические рассуждения в сторону практического применения.

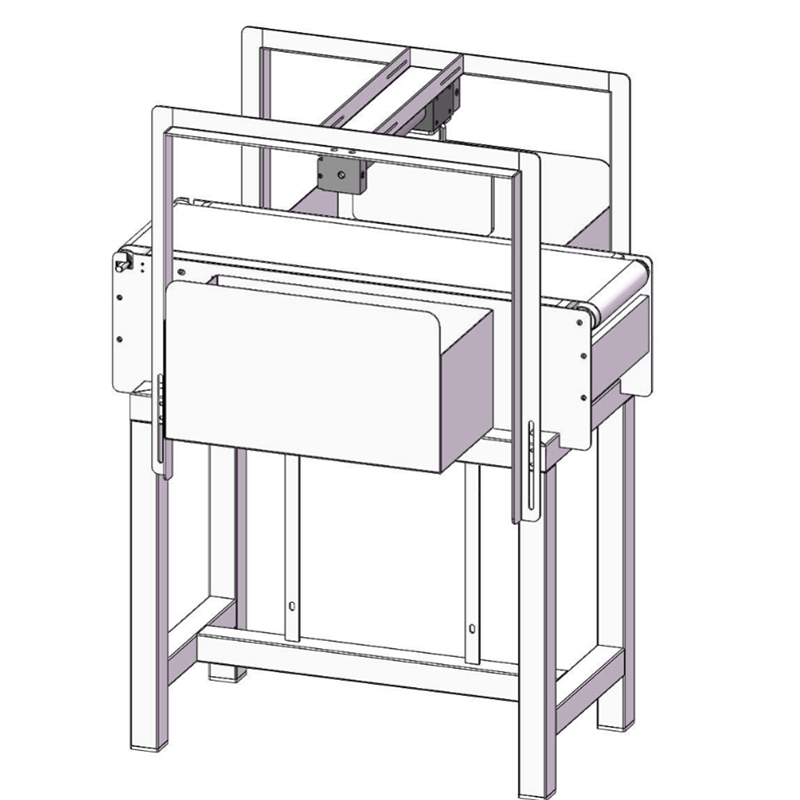

Причина в том, что конструкция задней части инспекционного оборудования, особенно в системах машинного зрения и других высокоточных системах, предъявляет специфические требования к механическим компонентам. Это не просто 'выбрасывание' дефектного изделия, а аккуратное и контролируемое отделение его от партии годных. Иногда это очень деликатная задача, где повреждение годного образца недопустимо. Заводы по производству отбраковщиков часто специализируются на изготовлении пневматических и электромеханических систем, предназначенных для выполнения этих функций. Нельзя просто взять стандартные компоненты; нужны точные расчеты силы воздействия, скорости движения, а также материалы, устойчивые к частому износу и загрязнениям. Мы в ООО Сайфэйно Технолоджи (Пекин) часто сталкивались с ситуациями, когда стандартные решения оказывались неэффективными или быстро выходили из строя.

Более того, современные системы контроля качества все чаще работают с сложными объектами – детали с неровными поверхностями, нестандартными формами. Это требует адаптации конструкции отбраковщиков, разработки индивидуальных решений. И это уже не просто производство деталей, а инженерная работа. Просто производство стандартных клапанов или датчиков недостаточно; нужно учитывать интеграцию в общую систему контроля, совместимость с конкретным типом инспекционного оборудования и алгоритмами обработки данных.

Существует несколько основных типов отбраковщиков, используемых в инспекционном оборудовании. Это могут быть пневматические выталкиватели, электромеханические захваты, системы с использованием лазерной селекции. Каждый тип имеет свои преимущества и недостатки, и выбор конкретного решения зависит от задачи. Например, для легких деталей с высокой скоростью движения лучше подходят пневматические системы, а для тяжелых и крупных – электромеханические. Заводы по производству отбраковщиков должны иметь опыт работы с разными типами материалов (пластик, металл, керамика) и учитывать их свойства при проектировании и изготовлении.

Особое внимание уделяется материалам изготовления. Они должны быть устойчивы к износу, коррозии, а также воздействию агрессивных сред (смазки, охлаждающие жидкости). Часто используются высокопрочные стали, сплавы алюминия, а также специальные полимеры. Эргономика и удобство обслуживания также важны – отбраковщик должен легко разбираться и собираться, а также иметь возможность замены изношенных деталей без специального инструмента.

К сожалению, не всегда легко найти надежного поставщика отбраковщиков, который сможет предложить качественное и конкурентоспособное решение. Одна из основных проблем – это отсутствие стандартизации. Нет единых требований к конструкции, качеству и надежности этих компонентов. Это приводит к тому, что приходится тратить много времени и ресурсов на поиск поставщика, разработку индивидуальных спецификаций и тестирование готовых изделий. Мы сталкивались с ситуациями, когда поставщик обещал высокую точность и надежность, но при дальнейшем тестировании выяснялось, что реальные характеристики значительно ниже заявленных. Это, безусловно, требует дополнительных вложений в контроль качества и тестирование.

Еще одна проблема – это долгое время производства. Производство индивидуальных отбраковщиков часто занимает несколько недель или даже месяцев. Это может привести к задержкам в запуске новых линий инспекционного оборудования или к снижению производительности существующих. Поэтому, при выборе поставщика, важно учитывать его производственные мощности и сроки выполнения заказов. Необходимо четко согласовывать все этапы производства, начиная от разработки конструкторской документации и заканчивая контролем качества готовых изделий.

Недавно мы работали с клиентом, который испытывал проблемы с высокой частотой ложных срабатываний в системе контроля качества. Оказалось, что отбраковщик, используемый в задней части оборудования, был недостаточно точным и часто срабатывал на годные образцы. Мы провели анализ конструкции отбраковщика и выявили ряд проблем: неточные расчеты силы воздействия, неправильно подобранные материалы, недостаточная стабильность механических элементов. На основе этого анализа мы разработали новый проект отбраковщика, который включал в себя более точные расчеты, использование новых материалов и улучшенную конструкцию. После внедрения нового отбраковщика, частота ложных срабатываний снизилась на 80%, что значительно повысило эффективность системы контроля качества. Этот пример показывает, как важно правильно подобрать или разработать отбраковщик для конкретной задачи.

В будущем, заводы по производству отбраковщиков будут все больше использовать новые технологии, такие как 3D-печать, автоматизированное производство и машинное обучение. Это позволит создавать более сложные и точные конструкции, а также сократить время производства. Особое внимание будет уделяться интеграции отбраковщиков с системами машинного зрения и другими системами контроля качества. Это позволит создавать более интеллектуальные и автономные системы, которые смогут автоматически выявлять и отделять дефектные изделия без участия человека. Кроме того, развитие сенсорных технологий открывает возможности для создания отбраковщиков, способных адаптироваться к изменяющимся условиям производства и автоматически корректировать свои параметры.

ООО Сайфэйно Технолоджи (Пекин) активно следит за развитием этих технологий и стремится внедрять их в свои производственные процессы. Мы верим, что будущее производства отбраковщиков для задней части инспекционного оборудования – это автоматизация, интеллектуальность и адаптивность.