Речь о заводах по производству оборудования для обнаружения металлов… всегда казалось, что это достаточно узкая ниша, почти нишевая ниша. Но если задуматься, то это критически важный элемент многих отраслей: от строительства и археологии до безопасности и логистики. Многие начинающие предприниматели, врываясь в эту сферу, думают, что достаточно просто купить готовые компоненты и собрать что-то новое. Это, конечно, упрощение. Проблемы возникают на каждом этапе – от разработки алгоритмов до обеспечения стабильной работы в сложных условиях. И что самое интересное, часто не проблема в компонентах, а в интеграции, в понимании специфики конечного пользователя и его задач. Сегодня я хотел бы поделиться некоторыми мыслями, основанными на многолетнем опыте работы с этой технологией, и немного рассказать о том, как это делается.

Не стоит сводить все к простому 'нашел металл – отлично'. Это слишком поверхностное понимание. Современные системы обнаружения металла – это сложные комплексы, включающие в себя датчики, усилители, процессоры, программное обеспечение и системы визуализации. Каждый из этих элементов имеет свои особенности и требует индивидуального подхода. Кроме того, необходимо учитывать различные факторы, такие как тип металла, глубина залегания, окружающая среда и даже электромагнитные помехи. Именно поэтому, создание действительно эффективного оборудования требует глубоких знаний в области электроники, радиотехники, программного обеспечения и материаловедения. Мы часто сталкиваемся с тем, что производители не уделяют должного внимания оптимизации алгоритмов обработки сигналов, что существенно снижает чувствительность и точность обнаружения. И это, пожалуй, самая распространенная ошибка.

Одна из самых больших головных болью, на мой взгляд, это обеспечение устойчивости системы к помехам. Особенно это актуально для заводов по производству оборудования для обнаружения металлов, работающих в промышленных условиях, где электромагнитные помехи – обычное явление. И тут не помогает даже самый совершенный датчик. Важно разрабатывать алгоритмы, которые могут фильтровать шумы и выделять полезный сигнал. Мы однажды работали над проектом для металлургического предприятия, где помехи от мощного оборудования существенно влияли на работу системы. Только благодаря применению сложных фильтров и адаптивных алгоритмов нам удалось добиться приемлемого уровня точности.

Дальше – датчики. Здесь вариантов много: индукционные, радиочастотные, георадары… Каждый тип имеет свои плюсы и минусы. При выборе датчика необходимо учитывать тип металла, который необходимо обнаруживать, глубину залегания и условия эксплуатации. Но даже самый совершенный датчик требует тщательной калибровки. Калибровка – это процесс настройки системы на конкретные условия, чтобы она работала максимально точно. Проблема в том, что калибровка может быть очень сложной и трудоемкой. Особенно это актуально для оборудования, которое используется в сложных условиях, например, в условиях высокой влажности или температуры. Мы столкнулись с ситуацией, когда калибровка датчика приводила к непредсказуемым результатам. Пришлось пересмотреть весь процесс калибровки и разработать новый алгоритм, который учитывал влияние различных факторов.

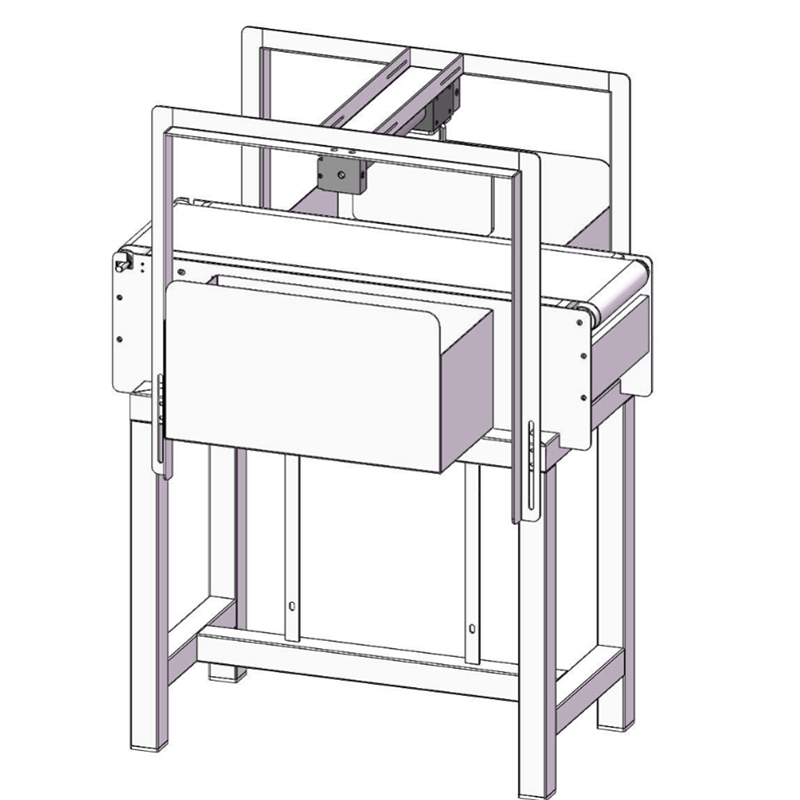

С самого начала важно продумать технологию производства. Нельзя просто взять и собрать все из подручных материалов. Нужен четкий производственный процесс, с контролем качества на каждом этапе. При проектировании заводов по производству оборудования для обнаружения металлов важно учитывать не только технические характеристики, но и удобство обслуживания и ремонта. Важно, чтобы оборудование было легко ремонтировать и обслуживать, чтобы минимизировать простои и снизить затраты на обслуживание. Мы часто используем системы автоматизированного проектирования (САПР) для оптимизации конструкции и снижения затрат на производство.

Сборка – это отдельная задача. Важно обеспечить правильную сборку и монтаж всех компонентов. Нельзя допускать перекосов, люфтов и других дефектов. Необходимо использовать качественные крепежные элементы и соблюдать технологию сборки. Мы используем различные методы контроля качества на этапе сборки, включая визуальный осмотр, функциональные испытания и измерения характеристик.

Контроль качества – это обязательный этап производства. Нельзя допускать выпуск некачественного оборудования. Необходимо проводить регулярные испытания оборудования на соответствие требованиям безопасности и техническим характеристикам. После завершения производства необходимо получить сертификат соответствия. Мы работаем с сертифицированными лабораториями для проведения испытаний оборудования. Это позволяет нам гарантировать качество и безопасность нашей продукции.

За время работы мы успели поработать над множеством проектов. Был случай, когда нам удалось разработать систему обнаружения металлов для археологических раскопок, которая позволила значительно сократить время и затраты на поиск ценных артефактов. Другой случай – разработка системы для контроля безопасности на промышленных предприятиях, которая позволила предотвратить кражи металлолома. Но были и неудачи. Например, мы однажды разработали систему для обнаружения металлов в сложных условиях эксплуатации, но она оказалась слишком чувствительной к помехам. Пришлось пересмотреть конструкцию системы и разработать новый алгоритм обработки сигналов.

Часто возникают трудности с импортом и экспортом компонентов. Необходимо учитывать таможенные правила и требования. Важно выбрать надежных поставщиков и логистические компании. Мы работаем с несколькими поставщиками компонентов, чтобы обеспечить стабильность поставок. Кроме того, мы активно сотрудничаем с логистическими компаниями, которые имеют опыт работы с оборудованием для обнаружения металлов.

Заводы по производству оборудования для обнаружения металлов будут развиваться дальше. Нам предстоит разрабатывать новые технологии, повышать точность и чувствительность оборудования, снижать затраты на производство. Особое внимание будет уделяться разработке систем, которые могут работать в сложных условиях эксплуатации. И, конечно, необходимо уделять внимание обучению персонала и повышению квалификации специалистов. Компания ООО Сайфэйно Технолоджи с момента своего основания в 2004 году неизменно посвящает себя разработке и внедрению надежных, передовых, безопасных и удобных технологий в области контроля качества продукции, а также импорту и экспорту товаров и технологий. Мы видим будущее за интеллектуальными системами обнаружения металлов, которые могут самостоятельно анализировать данные и принимать решения. И мы готовы к этим вызовам.