За последние годы наблюдается колоссальный рост производства упаковки из алюминиевой фольги в Китае. И с этим ростом закономерно возникают вопросы контроля качества – не только самой фольги, но и процессов ее упаковки. Многие компании, особенно начинающие, склонны недооценивать важность комплексного подхода к проверке, фокусируясь только на внешнем виде и весе продукта. Это, как правило, приводит к неприятным сюрпризам на этапе доставки и, конечно, к потере репутации. В этой статье я поделюсь своим опытом, полученным при работе с китайскими заводами, и расскажу о ключевых аспектах инспекции оборудования для производства и упаковки продуктов в алюминиевой фольге.

Одна из самых распространенных проблем, с которыми мы сталкиваемся, – это несоответствие спецификациям. То есть, фактические характеристики упаковки (толщина, плотность, отсутствие дефектов) не соответствуют заявленным. Это может быть связано с некачественным сырьем, неправильной настройкой оборудования или даже с несоблюдением технологических процессов. Но проблема часто кроется в недостаточной квалификации персонала – не все сотрудники обладают необходимыми знаниями и опытом для проведения тщательного контроля. Еще одна серьезная проблема – это отсутствие стандартизированных процедур инспекции. Заводы часто используют разные методы контроля, что затрудняет сравнение результатов и выявление слабых мест.

Часто китайские производители фокусируются на визуальном осмотре, что, конечно, не позволяет выявить скрытые дефекты. Например, проблемы с герметичностью упаковки, которые могут привести к порче продукта, или микротрещины в фольге, увеличивающие риск загрязнения. Помню один случай с упаковкой пищевых продуктов – изначально все выглядело идеально, но при транспортировке обнаружились случаи протекания, что привело к огромным убыткам. Позже выяснилось, что проблема заключалась в некачественной адгезии фольги и несоответствующей температуре запайки.

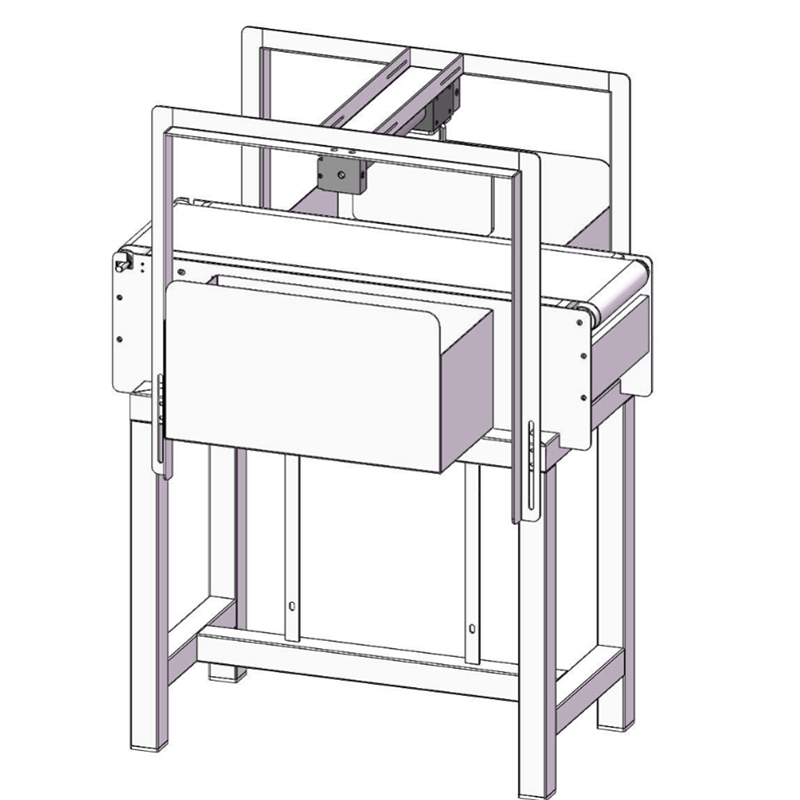

Процесс инспекции оборудования начинается задолго до его поставки на завод. Необходимо тщательно изучить техническую документацию, проверить соответствие оборудования заявленным характеристикам и убедиться в наличии всех необходимых сертификатов. Важно не только на этапе покупки, но и на этапе ввода в эксплуатацию. Мы часто рекомендуем проводить опытный запуск оборудования с использованием тестовой партии продуктов в алюминиевой фольге, чтобы выявить возможные проблемы на ранней стадии. Это позволит избежать дорогостоящих простоев и неполадок в будущем. Кроме того, необходимо предусмотреть регулярное техническое обслуживание и калибровку оборудования, чтобы поддерживать его в рабочем состоянии.

Это, пожалуй, самый важный этап инспекции. Необходимо убедиться в том, что швы упаковки герметичны и не имеют дефектов. Для этого используются различные методы – от визуального осмотра до использования специальных тестов на вакуум и давление. Например, мы применяем метод с использованием ультразвукового анализатор для выявления микротрещин и дефектов в швах. Также важен контроль качества используемого клея и его совместимость с материалом фольги.

Перед упаковкой необходимо проверить качество самой алюминиевой фольги. Это включает в себя контроль толщины, плотности, наличия дефектов (трещин, пузырей, царапин) и соответствия заявленным характеристикам. Мы используем специальное оборудование для измерения толщины и плотности фольги, а также проводим визуальный осмотр под увеличением.

Современное оборудование для упаковки алюминиевой фольги часто оснащено автоматическими системами, которые обеспечивают высокую скорость и точность работы. Но даже в этом случае необходимо проверить точность работы этих систем. Например, убедиться в правильности позиционирования фольги, корректности работы датчиков и контроллеров, а также в эффективности системы контроля качества, встроенной в оборудование.

Недавно мы работали с заводом в провинции Шаньдун, который производит упаковку для замороженных продуктов. Изначально завод испытывал проблемы с высоким процентом брака, связанным с протеканием упаковки. Мы провели комплексный анализ процесса и выявили несколько слабых мест. Во-первых, оказалось, что используемый клей не соответствовал материалу фольги. Во-вторых, процесс запайки был настроен неправильно. В-третьих, персонал не был должным образом обучен. После внесения изменений в технологический процесс и проведения обучения персонала, процент брака значительно снизился.

Мы также помогли заводу внедрить систему контроля качества на каждом этапе производства – от проверки качества фольги до упаковки готовой продукции. Это позволило выявить и устранить проблемы на ранней стадии, что значительно сократило затраты на брак и увеличило эффективность производства. Важно понимать, что внедрение системы контроля качества – это не одноразовое мероприятие, а постоянный процесс, требующий регулярного мониторинга и улучшения. Компания Сайфэйно Технолоджи (Пекин) имеет богатый опыт в этой области и готова предоставить комплексные решения для контроля качества упаковки продукции в алюминиевой фольге.

Выбор поставщика оборудования напрямую влияет на качество готовой продукции. Важно выбирать компании с хорошей репутацией и опытом работы в данной сфере. Необходимо учитывать не только стоимость оборудования, но и стоимость его обслуживания и ремонта. Кроме того, важно убедиться в наличии запасных частей и квалифицированных специалистов, способных выполнить ремонт и техническое обслуживание оборудования.

В последнее время мы наблюдаем рост интереса к автоматизированным системам контроля качества, которые позволяют проводить анализ продукции в режиме реального времени. Эти системы могут выявлять дефекты, которые не видны невооруженным глазом, и автоматически отклонять бракованную продукцию. Это значительно повышает эффективность контроля качества и снижает риск попадания дефектной упаковки к конечному потребителю.

Помните, что инвестиции в контроль качества – это не расходы, а выгодные вложения, которые позволяют повысить конкурентоспособность вашего бизнеса и сохранить репутацию компании. Использование современного оборудования для упаковки в сочетании с эффективной системой контроля качества – это залог успеха в современном мире.